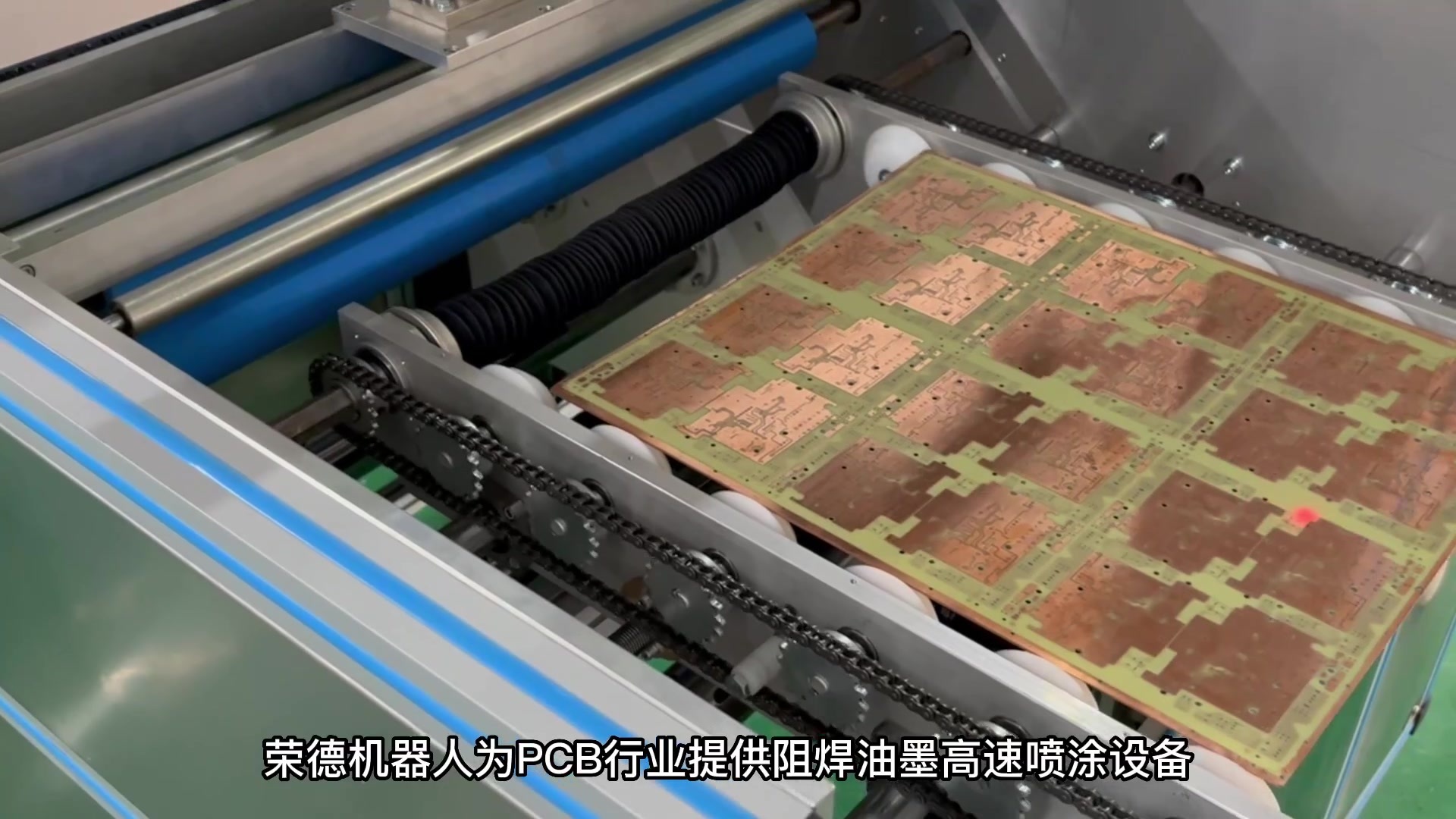

PCB喷漆

静电喷涂技术

油墨通过静电纺丝杯的离心力雾化成小颗粒和颗粒。纺丝杯连接到高压负极,PCB连接到正极,在纺丝杯和工件之间形成高压静电场。油墨颗粒在电场力和离心力的作用下吸附到与正极相连的PCB表面,形成阻焊油墨涂层。

01

第三代: 省级油墨高速喷涂线

工作原理

采用 “a传动机构” (许可证号zl202110090989.x) 的发明和技术,采用摆臂旋转直线运动机构,由电机和高刚性减速器直接驱动,使大摆臂运动。高加减速比传统同步带往复机提高10倍,喷枪两端过喷量减少60% %,减少油墨浪费; 通过优化PCB基板、线角度、线面三个关键喷涂位置的喷涂算法,膜厚均匀一致,降低了整体油墨厚度 (相比以前的喷涂和丝网印刷技术需要较厚的承印物位置来满足线角和非线面的要求),整体油墨用量可以降低,达到接近丝网印刷油墨的水平。

优势

- 节约油墨,接近丝网印刷油墨的用量;

- 生产效率高,6-8件/分钟;

- 小孔不能堵塞;

- 电路不容易发红,在3盎司以下的板上喷一次就可以满足要求。

3盎司平板的喷涂效果比较

3盎司板的第三代技术的喷雾效果

经测试的铜厚度为3oz,独立线高度为106.49 μ m,线表面为23.59 μ m,线角度为13.65 μ m,基板为49.74 μ m

3 oz版丝网印刷效果

相比于传统的低压喷涂丝印三段工艺,独立线位高92.46 μ m,线面27.9 μ m,线角26.5 μ m,基材高86.08 μ m

结论

在3盎司的相同铜厚度下,第三代喷涂技术节省了 (86.08-49.74)/86.08 = 42.22% 墨水。

1.5盎司平板喷涂效果的比较

第三代技术对1.5盎司板材的喷涂效果

经测试的产品具有1.5盎司的底部铜,独立的导线高度为49.1 μ m,导线表面为24.87 μ m,导线角度为18 μ m,基板为36.98 μ m

1.5 oz版丝网印刷效果

与传统的低压喷涂丝网印刷二次工艺相比,产品的独立线高为55 μ m,线表面为25.06 μ m,线角度为19.15 μ m,基材为46.16 μ m

结论

在1.5盎司的相同铜厚度下,第三代喷涂技术节省了 (46.16-36.98)/46.16 = 19.88% 的墨水。

1盎司平板喷涂效果的比较

第三代技术对1盎司板材的喷涂效果

被测产品的铜厚度为1盎司,独立线高度为45 μ m,基材为25.67 μ m,铜表面较大,为25.19 μ m

1 oz版丝网印刷效果

与传统的低压喷涂/丝网印刷工艺相比,该产品的铜厚度为1盎司,独立线高为47.86 μ m,线表面为10.08 μ m,线角度为8.48 μ m,基材为42.24 μ m

结论

如果相同铜厚度的电路板表面和角落上悬挂的油的厚度相同,则第三代喷涂技术仅具有25.67 μ m的基板油厚度,与传统的低压喷涂技术相比,节省 (42.24-25.67)/42.24 = 39.22% 油墨。

效益计算

1.以15% 燃油效率保守计算 (与第二代喷涂技术相比)。

2.以每天大约350千克墨水计算。

3、每日节省墨水: 350千克 * 0.15 = 52.5千克,按每公斤55元计算,约合52.5*55 = 2887.5元。月储蓄288.75 * 28天 = 80850元,年储蓄80850*12个月 = 970200元。

4.每天保存溶剂15%,约21千克。如果采用活性炭处理,节约84千克成本,活性炭加材料成本约为7元/kg。每天节约84千克 * 7元/公斤 = 588元,每月节约588 * 28天 = 16464元,每年节约16464*12个月 = 197568元。

总计,每年节省970200 197568的成本 =1168000元

02

喷涂单机

优点:

占地面积小,适合小批量多品种

项目

型号

外部尺寸

最大喷涂平面。

最小喷雾尺寸

喷涂板厚度

工作台

喷枪数量

生产铜厚度:

防堵率

油墨质量

油墨均匀性

花费时间:

喷雾往复速度

最大往复加速度

安装功率

通风要求

工作台高度

设备参数

PCB-D1

L2700 × W2180 × H2200mm

L730 * W630mm

L300 * W300mm

T0.3 ~ 4.0毫米

双工作台,一侧喷漆,另一侧上部和下部,180 ° 相互作用

2-4件

<3盎司喷涂完成一次

成品孔径 ≥ 0.25毫米无堵塞

线面 ≥ 10 μ m,线角 ≥ 5 μ m

≥ 90%

1 ~ 2 pcs/min

1.5 ~ 2.4m/s可调

30米/s2

AC380,三相五线制50hz,5kW

4000立方米/小时,余压800Pa

900毫米

03

第二代: 高粘度喷涂线

工作原理

通过使用两组粘度油墨,一组高粘度和一组低粘度,使用两组不同的喷枪。高粘度喷枪没有低粘度空气喷枪。高粘度喷枪需要更大的压力和喷涂量,并且需要多次堆叠高速机械臂以实现均匀的膜厚度。使用高粘度枪首先铺设底部,然后使用低粘度枪盖表面以提高表面质量。

优势

- 生产效率更高,6-8件/分钟;

- 小孔不能堵塞;

- 电路不容易发红,在3盎司以下的板上喷一次就可以满足要求。

缺点

- 成本高于第一代;

- 油墨利用率低,基本上浪费的油墨是丝网印刷的两倍,使用成本高;

- 清洁和维护工作量大。

04

第一代: 卧式低压喷涂线

工作原理

使用低压空气雾化枪将墨水雾化成小颗粒,并通过低压空气将墨水颗粒吹向PCB表面

优势

- 效率高,每分钟4-6片;

- 小孔不能堵塞;

- 与静电喷涂相比,80% 的成本降低。

缺点

- 油墨利用率低,基本上浪费的油墨是丝网印刷的两倍,使用成本高;

- 清洁和维护工作量大;

- 对于厚度在1.5盎司以上的厚铜板,电路容易发红,一般需要二次喷涂。

参数比较

比较项目

型号

外部尺寸

最大喷涂平面。

最小喷雾尺寸

喷涂板厚度

生产铜厚度:

防堵率

油墨质量

油墨均匀性

油墨利用率

喷雾往复速度

最大往复加速度

超喷距离

线输送速度

安装功率

通风要求

线输送高度

第三代省级油墨高速喷涂线

PCB-X3

L8800 * W1950 * H2565mm

L730 * W630mm

L300 * W300mm

T0.8 ~ 6.0毫米,无变形

<3盎司喷雾完成一次

成品孔直径> 无堵塞0.25毫米

线面> 15um,线角> 10um

≥ 90%

61%

1.5 ~ 2.4m/s

50米/s2

30毫米

2.0-4.5m/min可调

AC380V,三相五线制50hz,6kW

7500 m'/H,余压800Pa

1100 50毫米

第二代高粘度喷涂线

PCB-X2

L8800 * W1950 * H2565mm

L730 * W630mm

L300 * W300mm

T0.8 ~ 6.0毫米,无变形

喷雾一次,少于3盎司,添加打印一次

成品孔直径> 无堵塞0.25毫米

线面> 10um,线角> 5um

≥ 90%

53%

1.5 ~ 2.4m/s

50米/s2

30毫米

2.0-4.5m/min可调

AC380V,三相五线制50hz,6kW

7500立方米/H,余压800Pa

1100 50毫米

第一代卧式低压喷涂线

PCB-X1

L8300 * W1800 * H2200mm

L730 * W630mm

L300 * W300mm

T0.8 ~ 6.0毫米,无变形

<2盎司喷雾完成一次

成品孔径 ≥ 0.25毫米无堵塞

线面> 10um,线角> 5um

> 90%

48%

1.0 ~ 1.5m/s

5米/s2

80毫米

2.0-3.0m/min可调

AC380V三相五线制50hz,5kW

7500立方米/H,余压800Pa

1100 50毫米

视频显示